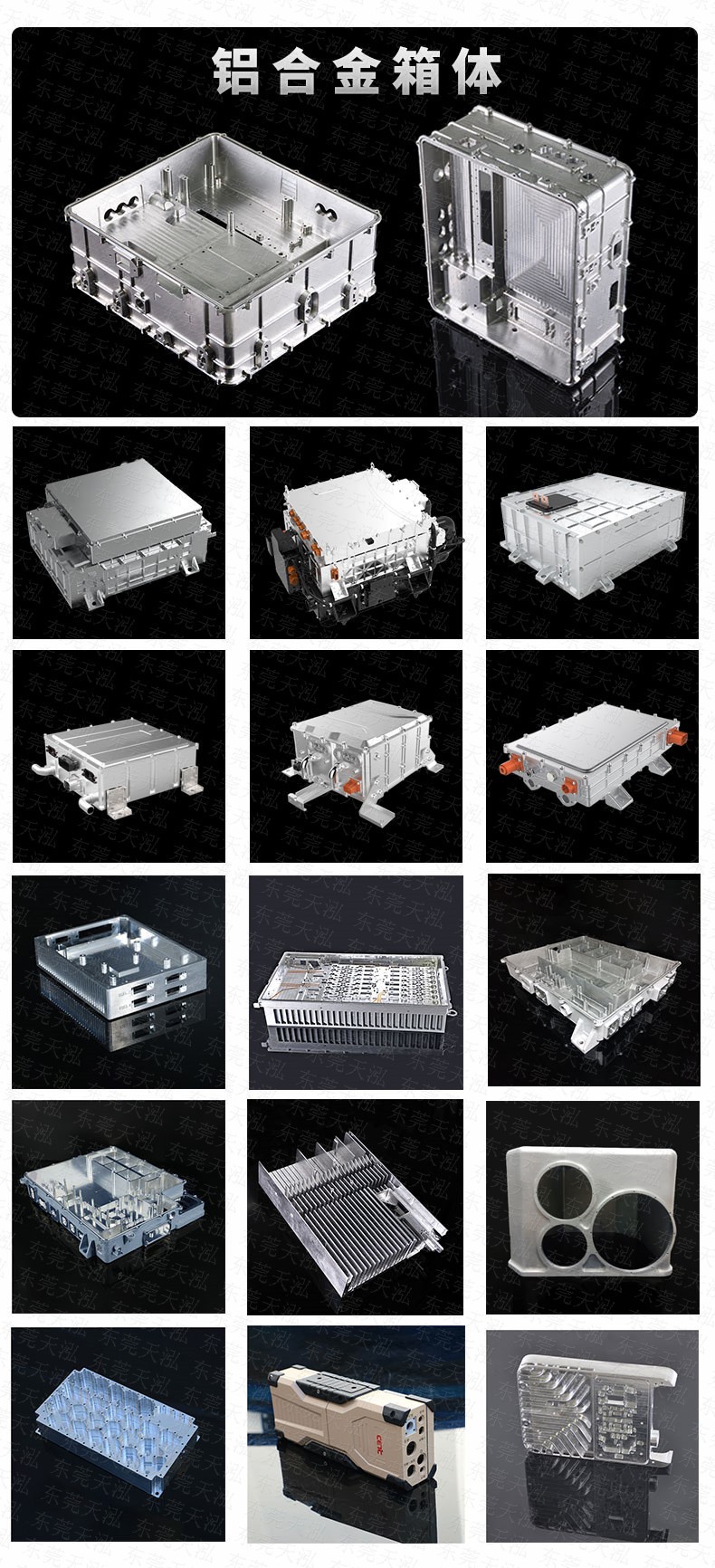

铝合金箱体

标签:

东莞天泓成型技术有限公司是一家专业从事铝合金箱体cnc加工的生产厂家,公司近100台高精度cnc设备,能快速帮助客户定制高精度的铝合金箱体,7-15天快速出货,为客户节省时间成本,抢占市场先机。铝合金箱体加工就选天泓成型技术。20年铝合金箱体加工厂家。欢迎来图定制!

铝合金箱体加工工艺

铝合金箱体加工常见的加工工艺有:cnc加工,压铸,焊接,挤压成型。下面我们一起来详聊4种铝合金箱体的加工工艺,希望对大家带来帮助!

3.1cnc加工

1、CNC编程:cnc编程工程师先按照客户提供的3d图纸进行编辑。

2、CNC加工:cnc设备上面的刀具,按照程序设定的路径,在材料上面进行运动,将材料上多余的部分去掉,从而得到手板模型的雏形。

3、打磨:用砂纸将手板表面的毛边以及刀痕磨平,让手板表面更加光滑。

4、氧化:将铝合金手板浸泡在化学药水中,使其表面发生氧化反应,形成一层膜,让产品不易刮花。铝合金箱体加工方式有哪些

大型铝合金箱体成型工艺,主要包括铸造、焊接两类。其中可以实现精密铸造(或者称为净尺寸铸造,即铸件的内腔和外形往往要求一次成形,使其外形接近零件或部件的最终形状,少加工或者不加工),主要有三种:反重力铸造、熔模精密铸造和石膏型铸造。

3.2 铸造

铸造一直是批量制造铝合金箱体的主要工艺方法,当净尺寸铸造得到广泛应用以后,铸造更是大尺寸零件加工的福音。

反重力铸造

利用外加压力使合金液沿着与重力相反的方向,自下而上充型并凝固的一种铸造方法。反重力铸造工艺具有充型平稳、充型速率可控、温度场分布合理、在压力下凝固并有利于铸件凝固补缩的主要特点。反重力铸造铸件的力学性能较好、组织致密且铸造缺陷少。

按不同工艺过程,反重力铸造又分为低压铸造、差压铸造和调压铸造等。二战期间,低压铸造技术被发明,并用于制造出了飞机风冷发动机缸体铸件;低压铸造基础上,开发出兼有低压铸造和压力釜铸造特点的差压铸造工艺,用于制造大型、复杂、薄壁零件。在差压铸造基础上开发出了调压铸造工艺。调压铸造与差压铸造最大的区别在于,其不仅能够实现正压的控制,还能够实现负压的控制,同时对控制系统控制精度的要求也更高。

熔模精密铸造

熔模铸造具有以下优点:熔模铸件有着很高的尺寸精度和表面光洁度,尺寸精度一般可达 CT4-6(砂型铸造为 CT10-13,压铸为 CT5-7);设计灵活,可以铸造出高度复杂的铸件;清洁生产,型砂中无化学粘结剂,低温下模料对环境无害,旧砂回收率95%以上。

解释一下“CT4-6”,CT是铸造件的尺寸公差等级,后面跟的数字越大精度越低,也就是铸件尺寸允许变化的范围越大。

石膏型铸造

石膏型可用以制成尺寸精度高表面粗糙度及残留应力低的铸件,具有许多其他铸型不具有的特点:能精确复制模样,可使铝合金铸件的表面粗糙度达到0.8~3.2μm;热导率低,薄壁部位易完整成形,最薄可铸出 0.5mm 的薄壁;可制造形状复杂的铸件。

铸造用石膏型主要有三种:不发泡石膏型、发泡石膏型和熔模精密铸造用石膏型。不发泡石膏型透气性很差,主要采用低压铸造生产性能要求较低的铸件。发泡石膏型具有一定的透气性,可以用于生产薄壁(最薄 0.5 mm)并带有曲面造型的铝合金铸件。

3.3 焊接

目前,铝及其合金的焊接方法很多,其焊接方法通常有钨极氩弧焊(TIG焊)、熔化极氩弧焊(MIG焊)、激光焊、缝焊、电阻电焊、电子束焊、搅拌摩擦焊、感应焊。应用较广的是前面两种,钨极氩弧焊(TIG焊)、熔化极氩弧焊(MIG焊)。

钨极氩弧焊是铝制品应用最普遍的焊接方法,尤其适于焊接厚度5mm以下的铝及铝合金,主要由于焊接时热量集中,电弧燃烧稳定,焊缝金属致密,成形良好、表面光亮,焊接接头的强度和塑性较高,质量较好;氩气流对焊接区的冲刷使焊接接头冷却加快,改善了其组织性能;接头形式不受限制,且适于全位置焊接。但此方法不宜在露天环境操作。

与钨极氩弧焊相比, 熔化极氩弧焊(MIG焊)除了上述特点外,还具有焊接效率高,易实现自动焊和半自动焊,且适用于各种板厚的铝及其合金焊接等优点。但由于送丝系统限制,焊丝直径不宜过大,且焊缝气孔敏感性较大。

3.4挤压成型

挤压成型,是对放在模具型腔(或挤压筒)内的金属坯料施加强大的压力,迫使金属坯料产生定向塑性变形,从挤压模的模孔中挤出,从而获得所需断面形状、尺寸并具有一定力学性能的零件或半成品的塑性加工方法。 挤压成型在电池包箱体加工过程中,一般需要配合其他工艺手段使用。

在挤压过程中,被挤压金属在变形区能获得比轧制锻造更为强烈和均匀的三向压缩应力状态,这就可以充分发挥被加工金属本身的塑性;挤压制品的精度高,制品表面质量好,还提高了金属材料的利用率和成品率;挤压的工艺流程短,生产方便,一次挤压即可获得比热模锻或成型轧制等方法面积更大的整体结构件。

轻金属及轻合金具有良好的挤压特性,特别适合于挤压加工,如铝及铝合金,可以通过多种挤压工艺和多种模具结构进行加工。挤压成型也有明显的局限性,它只适用于等截面产品,形状也不能过于复杂

铝合金箱体案例展示